On est désormais 376 dans cette newsletter, l’équivalent de la population de Lapenty dans le 50, juste à côté de chez moi. Bienvenue aux 63 nouveaux abonnés depuis novembre et merci à toutes et à tous de nous lire. ❤️

Pour savoir qui on est, rendez-vous ici : https://ac-qualite-efficace.com/

🐙 En tant que lecteur vous pouvez bénéficier de 6 mois gratuits sur la communauté en poulpy avec le code TENTACOOL.

Pour rejoindre la communauté c’est pas là : https://les-gardiens-de-la-qualite.circle.so/

Allez, c’est parti pour le thème du jour.

Too long to read 😃

La gestion des priorités dans l'industrie pharmaceutique est souvent chaotique, avec beaucoup d’urgence comme la libération de lots prenant le pas sur des améliorations structurelles nécessaires, créant un cercle vicieux d’erreurs récurrentes et de retards. Les déviations, pourtant critiques pour garantir la qualité et la sécurité des produits, sont souvent mal traitées faute de temps, négligeant l’analyse des causes profondes et les actions préventives (CAPA).

Une organisation inefficace, marquée par une surcharge de réunions et un manque de coordination entre les équipes, aggrave la situation, générant stress et épuisement professionnel. 😩

Pour sortir de cette spirale, il faut prioriser des investigations rigoureuses, renforcer la robustesse des processus, réduire les erreurs humaines, et mieux structurer les flux de travail.

👉 Faire appel à des experts externes peut aider à implémenter des solutions éprouvées, permettant de rattraper les retards tout en maintenant durablement la performance et en réduisant la pression sur les équipes.

TELECHARGER LE KIT ICI

Bienvenue dans le service AQ OP 🫡

« 82345AZ et 8C346EB »

C’est avec ce genre de petit post-it collé sur mon écran que commence la journée. Avant ça, il y avait les réunions de libération hebdomadaires, les réunions quotidiennes, puis les mails, puis les coups de téléphone… On peut filtrer les appels, avoir 3555 mails non lus dans sa boîte ou encore sécher les réunions, on n’échappe pas aux « priorités ». Elles finissent toujours par vous arriver par un moyen ou un autre.

Car oui, ces 2 suites de caractères inintelligibles sont en fait des numéros de lot et le fait de les trouver de bon matin sur mon écran d’ordinateur veut dire qu’ils doivent être libérés pour ce soir ⌚

C’est faisable mais ça va dépendre de beaucoup de choses. Je sais sans avoir à regarder mon agenda qu’il est blindé de réunion de 8h à 18h. Entre les TOP pour prendre et donner de l’info, les réunions de pilotage, les réunions projet, le management d’équipe, les résolutions de problème et j’en passe, on n’a pas beaucoup le temps de bosser. Comme disait l’autre, choisir c’est renoncer !

11h30, la matinée se termine, le téléphone a sonné toutes les 5 minutes. Ce n’est pas une bonne journée pour la prod. Y a-t-il des bonnes journées en prod quand on est à l’AQ ? Il y a des problèmes dans tous les ateliers même ceux qui sont en maintenance trouvent le moyen d’avoir des trucs à me demander.

Il faut que je sache à quelle sauce je vais me manger ce soir, je regarde l’état des 2 lots à libérer.

Le premier : bingo, 3 déviations, 2 clôturées et 1 majeure, l’impact est fait mais la recherche de cause n’est pas encore commencée. Le second : impeccable, une seule déviation mais c’est la même que sur le premier lot ça devrait aller vite ! Ah et les lots ont été fabriqués il y a 2 mois, pratique pour poser des questions, mais passons.

😥 Rassurant, on ne part pas de zéro mais les déviations vieilles de 2 mois, c’est comme les boîtes de chocolats vieilles de 2 mois, on ne sait pas sur quoi on va tomber et c’est souvent dégueulasse. On pourrait se demander pourquoi on en est là, 2 mois après la fabrication à clôturer des déviations pour libérer à la dernière minute mais c’est pas très compliqué. À force de donner des priorités, on passe notre journée à faire comme aujourd’hui. Si je passe ma journée à traiter ces 2 lots, c’est du temps que je ne vais pas passer à traiter ceux que j’aurais dû libérer normalement. En choisissant spécifiquement ces lots, ils vont me prendre beaucoup plus de temps et pendant ce temps les autres lots prennent du retard et on se retrouve à toujours courir derrière le bus. C’est épuisant mentalement et physiquement.

En début d’après-midi j’ai un recyclage de formation BPF. J’emmène mon ordinateur et je vais pouvoir avancer sur la déviations pour ce soir. C’est pas cool pour le formateur mais bon, 1h30 de PowerPoint sur les BPF, j’ai déjà donné…

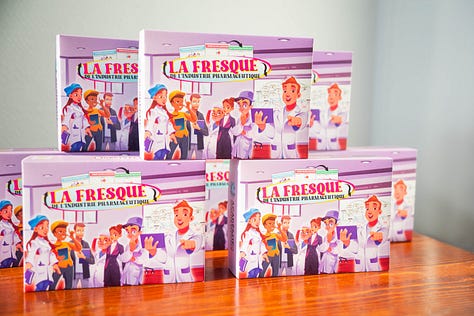

15h00 : Mince, c’était une nouvelle formation super sympa 😱 La fresque de l’industrie pharmaceutique qu’ils appellent ça. C’était hyper participatif et j’ai pu passer quelques messages sur des sujets sensibles. Mais je n’ai pas avancé sur mes lots.

Pour ceux que ça intéresse, c’est là !

J’enchaîne avec une réunion Kaizen SMED pour optimiser les temps de changements de format. C’est organisé par l’Amélioration Continue. Je me suis toujours demandé pourquoi il avait un service d’Amélioration Continue sur site en plus de la Qualité. Ça serait cool que les 15 personnes présentes à cette réunion m’aident sur la déviation que j’ai à traiter. On ferait d’une pierre deux coups : on pourrait libérer les lots et on aurait du temps pour trouver les vraies causes. Je suis sûr qu’à 15, il y aurait moyen qu’on fasse même les CAPA.

Bon parce qu’après les 2h qu’on va passer à trouver le moyen de gagner 15 minutes de changement, je ne vais pas avoir un courage formidable pour faire une investigation à la Sherlock Holmes. Ça va être reformation opérateur et basta.

D’après ce que j’ai pu lire dans la déviation, ils ont perdu 8 heures car l’opérateur du local d’à côté a connecté son container à la mauvaise presse. Quand il a ouvert la vanne de la trémie, 350 kg de poudre se sont déversés dans le local en cours de nettoyage. Il y en avait PARTOUT.

Pourquoi le service Amélioration Continue ne nous aide pas à nous occuper des déviations ? C’est pourtant marqué dans les BPF !

Par exemple ici, en 1.4 XIV :

“Un niveau approprié d’analyse des causes principales doit être appliqué pendant l’investigation des déviations, des défauts potentiels de produit et autres problèmes. […] Des actions correctives et / ou actions préventives (CAPA) appropriées doivent être identifiées et décidées en réponse aux investigations. L’efficacité de ces actions doit être surveillée et évaluée, conformément aux principes de gestion du risque qualité.”

C’est pas ça leur méthode PDCA ? 🤔

Le processus de traitement des déviations à plusieurs buts :

Remonter les évènements pour évaluer leurs impacts sur le produit et le processus,

Traiter les impacts pour assurer un produit conforme à l’AMM (sûre, efficace pour le patient et de la qualité requise)

Déterminer les causes, mettre en place des actions pour empêcher qu’elles ne se reproduisent.

Un terrain de jeu de rêve pour améliorer le processus !

Surtout que la déviation est sur le chemin critique du produit ! Tant qu’elle n’est pas clôturée, on ne peut pas libérer ! Et si on ne peut pas libérer, les patients n’ont pas leurs produits mais surtout, on n’a pas d’argent !

On est poussé à coups de post-it et de téléphone pour libérer vite et donc, pas le temps de faire des investigations et donc les problèmes reviennent. Ça ne m’étonnerait pas que Janine nous reconnecte un container au mauvais endroit dans 2 ou 3 mois.

💡 Avant d’essayer d’améliorer le processus de fabrication, on pourrait essayer de le rendre robuste et diminuer sa variabilité, non ?

On n’est pas des guignols qui ne savent pas faire d’investigation, c’est juste que dans l’état actuel des choses on a peine le temps de traiter l’impact pour libérer. Résultat : je vais passer 2 heures dans une réunion pour essayer de gratter 30h max à l’année alors que j’ai un dossier sur les bras qui a coûté au minimum 8h et 300 000€. Et je lui fais cadeau du temps d’investigation car même si je vais bien blinder l’impact, je vois d’ici comme je vais bâcler la cause. Et pour le retard libération… On verra tout à l’heure. J’ai quand même des gamins et j’aimerais bien les voir avant qu’ils soient couchés.

17h00 fin de la réunion. C’était assez productif 👏 On s’est rendu compte que personne ne faisait la même chose donc on a passé 2 heures à redéfinir qui fait quoi. Coup de bol, j’ai pu poser quelques questions sur la procédure de connexion des containers. L’opérateur du bas appelle l’opérateur du haut pour qu’il connecte le container au local et pour gagner du temps, ils ont décidé que le visa de double vérification du local voulait en fait dire « vérifié qu’il avait bien signé ». Pourquoi pas, après tout, c’est pas marqué pourquoi on signe…

Maintenant j’ai 2 options, je passe voir par acquis de conscience comment c’est fait sur le local au risque de me faire alpaguer dans une sombre histoire d’IPC non conforme ou je ne sais quoi ou, je cours à mon bureau pour libérer vite fait les lots et avec un peu de chance, en faire 2 ou 3 autres pour rattraper le retard (une goutte dans la mer mais bon c’est toujours ça de pris).

🏃➡️ Je file donc à mon bureau. Je me mets au boulot. L’impact a été bien fait, les actions immédiates et la remise en état me paraissent cohérentes. Pas de risque pour ces lots. Je rédige mes conclusions sur les causes : les opérateurs n’ont pas respecté la méthode, je prescris un petit rappel pour ces messieurs et dames. Je suis certaine qu’il y aurait un truc intéressant à faire avec l’identification des portes pour éviter les confusions – une identification des portes en début de lot, après le vide de ligne, avec une fiche pré-imprimée de couleur différente selon les presses mais comme d’hab, j’ai pas le temps de faire mieux ce soir. Il faut libérer le lot, on verra ça demain.

Relecture du dossier maintenant. J’aurais pu faire une revue allégée mais comme il est passé en urgence, les techniciens n’ont pas eu le temps de le relire. Qui sait ce que je vais bien pouvoir trouver…

18h30, malgré quelques erreurs dans le dossier, j’ai pu libérer le premier lot. Ouf ! En prenant le second dossier, j’ai un mauvais pressentiment 😟

J’enchaîne fébrilement les premières, passant rapidement visas d’engagement et paramètres critiques quand tout à coup ma respiration se bloque, mon cœur ratte un battement et mes yeux s’écarquille. Mais je rêve ou quoi ?! Là ! Dans l’espace de bas de page ! Après l’interminable check-list de vide de ligne, l’espace permettant à l’opérateur de s’engager sur la conformité de la vérification du vide de ligne brille par son absence !!!

Mince ! Je ne vais pas pouvoir libérer le lot. C’est impossible. C’est un visa d’engagement 🖊️

Impossible ?

En même temps ça fait 2 mois. L’opérateur s’en rappellera plus s’il l’a fait ou pas. Il va juste signer en disant qu’il a oublié de signer.

Et puis… il y en a quand même eu un de vide de ligne.

Nan je ne peux pas, je le renvoie en prod. Ça leur apprendra à pas remplir correctement les dossiers.

Rah mais en même temps, c’est aussi notre faute… On n’aurait pas dû attendre 2 moins avant de le relire… Si j’envoie un message à la Supply en disant que j’ai pas pu le libérer je vais me faire arracher la tête demain 🤯

Aller je signe pour ordre et je libère…

19h08, après 15 minutes d’hésitation, j’ai fini par signer. Le lot est libéré ! Moi qui voulais finir plus tôt aujourd’hui… C’est raté. Ma femme ne va pas être contente et les enfants au lit mais bon, devoir accomplit ! Les patients auront leurs produits. Enfin plutôt, le camion sera chargé !

Demain c’est promis, je fais les analyses de récurrence des déviations. Ça fait longtemps que ça traîne, il faut faire baisser le nombre de déviations. Ah oui, faut aussi que je réorganise le flux des dossiers. Et que je mette un pilotage ! Et que je signe les changes ! Que je valide la nouvelle procédure ! Et sans oublier les CAPA…

Ah quelle journée ça va être…

🚨Épilogue

Quelques mois après, j’ai quitté la boîte. Ça n’avait plus de sens, j’allais tous les jours au travail avec la boule au ventre. Tout le monde savait qu’il y avait un problème, personne ne voulait prendre le temps de le régler ou ne savait comment le régler. Chacun travaillait dans son coin sans penser à l’objectif commun. Pour remonter la pente, il faut définir le problème, imaginer une solution, la mettre en place, convaincre tout le monde de l’utiliser et tout ça en parallèle de la charge quotidienne et des projets. Personne n’a le temps et ceux qui essayent s’usent beaucoup trop vite. Je pense que dans ce genre de situation, il ne faut pas craindre d’appeler de l’aide de l’extérieur. Des personnes qui viennent avec des solutions préconstruites qui ont déjà montrées leur efficacité pour, petit à petit dégripper le flux, rattraper le retard et maintenir durablement le niveau.

Du fond du cœur, bon courage à tous ceux qui sont dans cette situation 🫶

Et vous, pouvez vous aider à sortir votre site de cette situation ?

Contactez-nous !

mail : contact@a-qe.eu

🚀 Retrouver notre site : https://ac-qualite-efficace.com/

💊 Good Manufacturing Podcast : https://www.podcastics.com/podcast/634/link/

🎧 C'est marqué dans les BPF : https://www.podcastics.com/podcast/4330/link/

🔗 La Chaine youtube : https://www.youtube.com/channel/UC3_l-vgXrXIucvv99bYdYrw

🐙 La communauté “Les gardiens de la qualité” : https://les-gardiens-de-la-qualite.circle.so/c/start-here/